|

Szczegóły Produktu:

|

| materiał: | UNS N07740, superstop utwardzalny przez starzenie | ||

|---|---|---|---|

| Podkreślić: | austenityczny stop stali nierdzewnej,wysokowydajny superstop |

||

Wysokowydajna superstop 740H (UNS N07740) semless rura i rura do zaawansowanego ultra-nadkrytycznego kotła

1 PRODUKT

Wysokowydajna superstop 740H (UNS N07740) semless rura i rura do zaawansowanego ultra-nadkrytycznego kotła.

Standardowe formy półproduktów obejmują bezszwową rurkę i rurę, pręt okrągły, kucie itp.

2 RÓWNOWAŻNE OZNACZENIE

UNS N07740, Stop INCONEL® 740H

3 ZASTOSOWANIE

Stop 740H jest superstopem na bazie niklu, utwardzanym wydzieleniowo, który oferuje unikalne połączenie wysokiej wytrzymałości i odporności na pełzanie w podwyższonych temperaturach oraz odporności na korozję popiołu węglowego. Stop pierwotnie był przeznaczony do stosowania jako rury kotłowe A-USC w sekcjach przegrzewaczy tych zakładów, ale następnie został przystosowany do zastosowania jako materiał do głowic parowych, do których rury kotłowe są podłączone. Rury kotłowe A-USC mają konwencjonalne rozmiary [zwykle średnica zewnętrzna od 38 do 76 mm od 1,5 do 3 cali]. Główne rozmiary rur kolektora parowego zajmują znacznie większy zakres rozmiarów, o średnicy zewnętrznej większej niż 12 cali (305 mm) i grubości ścianki prawdopodobnie przekraczającej 1,5 cala (38 mm). Bezproblemowa instalacja podgrzewania pary o średnicy zewnętrznej do 30 cali (760 mm) jest również wykonalną linią produktów ze stopu 740H.

4 PRZEGLĄD

Stop 740H to stwardniały superstop specjalnie zaprojektowany do zaawansowanego ultra-nadkrytycznego wytwarzania energii.

Wraz ze wzrostem światowego zapotrzebowania na energię elektryczną rządy wymagają również ścisłej kontroli emisji, aby zminimalizować skutki cieplarniane śladu węglowego społeczeństwa. Pomimo tej sytuacji węgiel, ropa naftowa i gaz są nadal głównymi paliwami dla zakładów wytwarzania energii. Podczas gdy przewiduje się wzrost produkcji energii jądrowej, turbiny gazowej, energii słonecznej i wiatrowej, przewiduje się, że węgiel będzie nadal napędzał 37% światowej mocy wytwórczej elektrycznej w 2035 r. Zatem istnieje silny bodziec do rozwoju czystszej i bardziej wydajnej produkcji energii. Wydajność kotłów opalanych paliwami kopalnymi wzrasta wraz z temperaturą i ciśnieniem roboczym. Nastąpił stopniowy wzrost w tych warunkach w zakresie projektowania kotłów, czego rezultatem jest zaawansowana technologia ultra-nadkrytyczna (A-USC). Oczekuje się, że kotły A-USC oferują poziomy wydajności wytwarzania ponad 50% (HHV), a ich działanie pozwala na łatwe gromadzenie i sekwestrację emisji na bazie węgla.

Programy rozwijające możliwości A-USC są obecnie aktywne na całym świecie. Ponieważ zakłady A-USC będą działać w wyższych temperaturach (700–760 ° C) i ciśnieniach (do 35 MPa), superstopy na bazie niklu są wymagane, aby sprostać rygorom wytrzymałości i odporności na korozję. Alloy 740H został opracowany specjalnie do pracy w tych wymagających warunkach serwisowych.

5 SKŁAD CHEMICZNY (% wag.):

Tabela 1 (% wag.)

| Element | Cr | Współ | Glin | Ti | NB * | Fe | do | Mn | Mo | Si | Cu | P. | S. | b | Ni |

| Min. | 23,5 | 15 | 0.2 | 0,5 | 0,5 | --- | 0,005 | --- | --- | --- | --- | --- | --- | 0,0006 | Bal |

| Nie m. | 24,5 | 20 | 1,35 | 1,35 | 1.5 | 0,03 | 0,1 | 0,15 | |||||||

| Max. | 25,5 | 22 | 2) | 2.5 | 2.5 | 3) | 0,08 | 1 | 2) | 1 | 0,5 | 0,03 | 0,03 | 0,006 | --- |

6 WŁAŚCIWOŚCI FIZYCZNE

Gęstość: ρ = 8,05 g / cm 3 (0,291 funta / cal 3 )

Temperatura topnienia: 1288-1362 ℃ (2350-2484 ° F)

Rezystywność elektryczna: 702,7 Ω-circ mil / ft (1.168μ Ω -m)

7 METALOGRAFIA

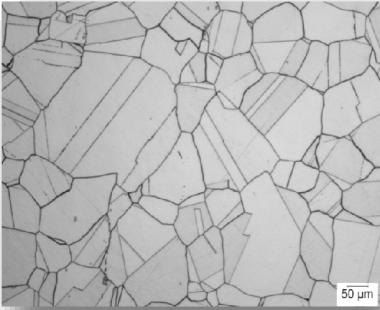

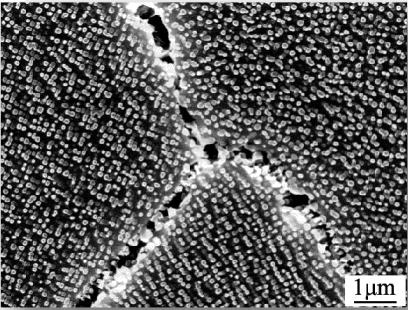

Stop 740H wykazuje strukturę austenityczną i jest utwardzany starzeniem przez wytrącanie fazy gamma prime (γ ') Ni3 (Al, Ti, Nb). Podczas obróbki cieplnej niob, aluminium i tytan tworzą osad gamma, niezbędny do wzmocnienia. Mikrostruktura wytłaczanej rury ze stopu 740H w stanie wyżarzonym i starzonym w roztworze pokazano na rycinie 1. Drugie fazy obserwowane w tym stanie obejmują pierwszorzędowe karboazotki typu (Nb, Ti) (C, N), typu Cr 23 C 6 węgliki i pierwiastek gamma. Dodatkowe narażenie w całym zakresie temperatur przewidywanym dla usługi A-USC służy po prostu do modyfikacji względnych ilości tych samych faz. Ryc. 2 pokazuje obraz SEM mikrostruktury stopu 740H po wyżarzaniu roztworu, a następnie ekspozycji przez 5000 godzin w temperaturze 750 ° C (1380 ° F).

Rycina 1 Mikrostruktura rury odprężonej i starzonej ze stopu 740H. Rozmiar ziarna ASTM nr 3 - powiększenie 200X - wytrawianie odczynników Kallingsa.

Rycina 2 Mikrostruktura stopu 740H po 5000 godzinach w temperaturze 750 ° C (1380 ° F). Analiza SEM ujawnia pojedyncze cząstki podstawowe gamma i węgliki brzegowe ziarna.

8 WŁAŚCIWOŚCI MECHANICZNE

Stop 740H wykazuje wysoką wytrzymałość i stabilność metalurgiczną w podwyższonych temperaturach.

Wymagania dotyczące właściwości mechanicznych zgodnie z ASTM B983

| Stan | Min. Wytrzymałość na rozciąganie ksi (MPa) | Granica plastyczności min. ksi (MPa) | Wydłużenie w 2 cale (50 mm) min. % | Twardość Rc maks. |

| Odprężony w roztworze + utwardzony wytrącony | 150 (1035) | 90 (620) | 20 | - |

9 ODPORNOŚĆ NA KOROZJĘ

Odporność na korozję i ciepło

Dzięki wysokiej zawartości chromu stop 740H oferuje doskonałą odporność na korozję w podwyższonych temperaturach. Jest to szczególnie ważne w przypadku rur kotłów, ponieważ są one narażone na korozję od strony ognia i na zewnątrz od strony pary wodnej. Stop 740H został dokładnie oceniony w obu zestawach warunków.

Korozja ognia

Kluczem do przyjęcia zaawansowanej technologii ultra-nadkrytycznej (A-USC) kotła jest zapewnienie, że odporność na korozję ogniową wybranych stopów rur kotła zapewni mniej niż 2 mm straty metalu w ciągu 200 000 godzin w temperaturze roboczej pary (700 ° C w Europie i Azji oraz 760 ° C w USA). Szczególne znaczenie ma fakt, że korozja popiołów węglowych jest funkcją nie tylko składu stopu, ale środowiska kotła pod względem chemii węgla i warunków pracy kotła. Najważniejszy jest skład węgla wpływający na środowisko kotła. Niestety, skład węgla jest bardzo zróżnicowany, nawet w obrębie rozpoznanych czterech podstawowych rodzajów węgla, co sprawia, że absolutne, rzeczywiste, przewidywania szybkości korozji są trudne, jeśli nie niemożliwe.

Węgiel zwykle zawiera znaczną ilość siarki, która, jak wykazał Kung4, zmienia się w H2S, S2, SO2, SO3 i COS podczas spalania. Inne składniki węgla, takie jak chlorki, ziem alkalicznych i ziem alkalicznych, zawartość wody i całkowita zawartość popiołu również odgrywają ważną rolę w korozji pożaru. Warunki pracy kotła, takie jak temperatura pary roboczej, paliwo tlenowe (niski poziom NOx) i strategie obniżania emisji, na przykład mycie węgla w celu redukcji siarki pirytowej (FeS) lub zastosowanie spalania w złożu fluidalnym przy użyciu wapienia w celu poprawy tworzenia się SO2 podczas węgla spalanie również wpływa na szybkość korozji stopu.

10 INSTRUKCJA PRACY

Stop 740H jest stwardniałym superstopem zwykle dostarczanym w stanie wyżarzonym w roztworze i utwardzonym przez starzenie.

Formowanie na gorąco

Zalecany zakres temperatur dla operacji formowania na gorąco, takich jak kucie lub walcowanie na gorąco, wynosi od 870 ° C (1600 ° F) do 1190 ° C (2175 ° F).

Wyżarzanie

Praktyki wyżarzania opisano w przypadku 2702 kodu ASME, który określa minimalną temperaturę 1100 ° C (2010 ° F) przez 1 godzinę na jeden cal (25,4 mm) grubości, ale nie mniej niż 30 minut. Zakres wyżarzania może rozciągać się aż do 1160 ° C (2125 ° F). Konkretne warunki wyżarzania będą zależeć od postaci produktu i zamierzonego zastosowania. Hartowanie wody jest zalecane po wyżarzeniu roztworu,

Stwardnienie wiekowe

Przypadek kodu ASME 2702 określa również praktykę utwardzania starzenia stopu 740H. Starzenie należy przeprowadzać w temperaturze między 760 ° C (1400 ° F) a 815 ° C (1500 ° F) przez co najmniej 4 godziny. Minimalny czas starzenia należy wydłużyć dla grubości powyżej 2 cali (50,8 mm) o grubości ½ godziny na cal dodatkowej grubości. Po starzeniu następuje chłodzenie powietrzem. W przypadku obróbki cieplnej po spawaniu należy przestrzegać tych samych instrukcji dotyczących starzenia.

11 SPECYFIKACJA STANDARDOWA

Właściwości bezszwowych produktów rurowych są określone w ASTM B983.

Stop 740H jest zatwierdzony przez kod ASME dla kotłów i zbiorników ciśnieniowych dla konstrukcji sekcji I (kotły energetyczne) według kodu Case 2702, a dla konstrukcji zgodnie z ASME B31.1 według kodu Case 190. Dopuszczalne naprężenia są zdefiniowane dla temperatur roboczych od otoczenia do 800 ° C (1472 ° F).

12 ZALETY KONKURENCYJNEJ:

(1) Ponad 50-letnie doświadczenie w badaniach i rozwoju stopów wysokotemperaturowych, stopów odpornych na korozję, stopów precyzyjnych, stopów ogniotrwałych, metali rzadkich i metali szlachetnych oraz produktów.

(2) 6 kluczowych laboratoriów i centrum kalibracji.

(3) Opatentowane technologie.

(4) Proces wytapiania ultra-czystości: VIM + IG-ESR + VAR

(5) Doskonała wysoka wydajność.

13 TERMIN BIZNESOWY

| Minimalna ilość zamówienia | Do negocjacji |

| Cena £ | Do negocjacji |

| Szczegóły pakowania | zapobieganie wodzie, transport morski, standardowe opakowanie eksportowe młyna |

| znak | Zgodnie z zamówieniem |

| Czas dostawy | 60-90 dni |

| Zasady płatności | T / T, L / C w zasięgu wzroku, D / P |

| Możliwość zaopatrzenia | 300 ton metrycznych miesięcznie |

Osoba kontaktowa: Mr. lian

Tel: 86-13913685671

Faks: 86-510-86181887